由于我国脱挂索道的研制起步较晚,目前站内脱挂传送系统无论是皮带轮、齿轮还是联轴器传送,都是通过改变轮胎转速来实现吊厢的脱挂、加减速,且很多技术都受制于人,如何寻找一种新的脱挂索道站内传送系统,使站内传送系统更简单、更可靠,以适应当前索道向高速度、大运量、低维护、节能的发展方向,为此我们提出了一套全新的多动子直线电机站内传送系统,利用直线电机结构简单、驱动力大、无机械接触、布置灵活等特点,去掉所有的轮胎和辅助设备,直接利用多动子直线电机模组,实现站内吊厢的传送。

一、什么是直线电机

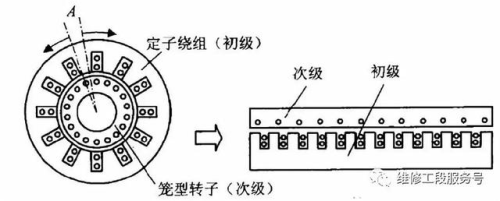

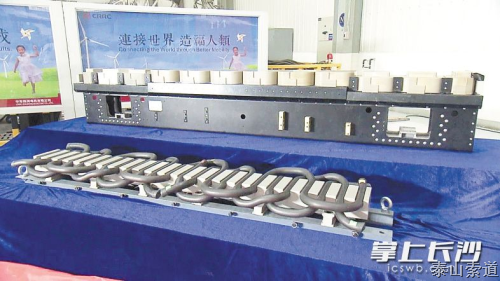

直线电机的原理并不复杂.设想把一台旋转运动的感应电动机沿着半径的方向剖开,并且展平,这就成了一台直线感应电动机(图一).在直线电机中,相当于旋转电机定子的,叫初级;相当于旋转电机转子的,叫次级.初级中通以交流,次级就在电磁力的作用下沿着初级做直线运动.这时初级要做得很长,延伸到运动所需要达到的位置,而次级则不需要那么长.实际上,直线电机既可以把初级做得很长,也可以把次级做得很长;既可以初级固定、次级移动,也可以次级固定、初级移动.直线电机是一种新型电机,近年来应用日益广泛.磁悬浮列车就是用直线电机来驱动的.目前,中车株洲电机公司发布了时速600公里磁浮列车的牵引动力心脏——长定子直线电机。据介绍,长定子直线电机全长达到1200米,能在短时间内平稳提速至600公里/小时(图二)

图一

图 二

二、多动子直线电机模组在站内传送系统的应用

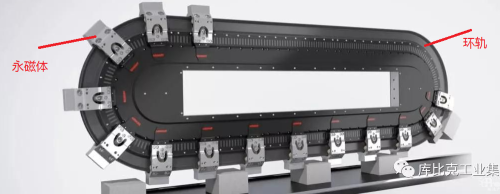

多动子直线电机模组是指初级(线圈)固定、多个次级(永磁体)在初级线圈的牵引下,通过预先设定的运行曲线,完成加减速和匀速运行,最典型的应用是智能磁驱环形输送线(图三)

图 三

从图中可以看到永磁体受固定在环轨上的线圈的牵引沿环轨做循环运动,基于罗克韦尔自动化Magnet Montion智能输送系统,完全模块化设计,内置防撞系统,最大载重5吨。我们再发散思维一下,如果将环轨从中间断开,它是不是很像我们索道的上下站站内的运行轨迹呢?如果将永磁体固定在吊厢底部,吊厢进站后沿现有的行走轨和平衡轨运动,下方永磁体在线圈的牵引下实现加减速和匀速运动是不是就可以去掉现有的轮胎减速系统,从而实现吊厢的站内传送。

三、技术方案

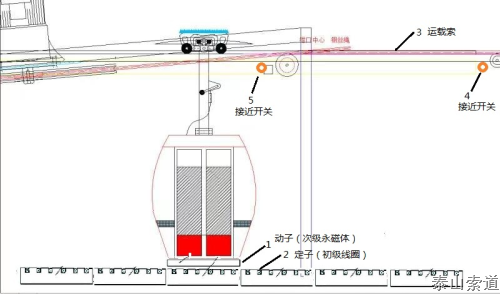

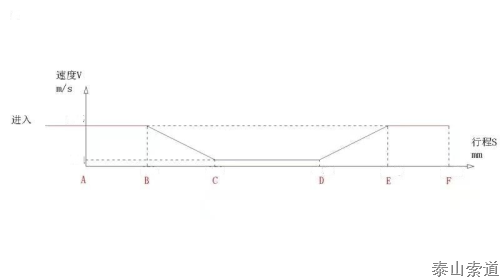

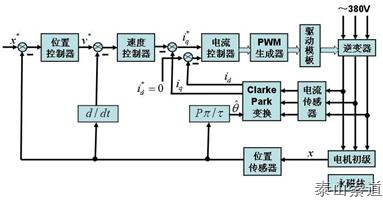

在保留现有脱挂抱索器索道行走轨和平衡轨的基础上,去掉轮胎加减速系统,在上下站站房安装多动子直线电机模组系统(图四),将动子(永磁体)1固定在吊厢底部,定子(线圈)2布置在吊厢在站内的运行轨迹下方(即行走轨下方),吊厢在运载索3的牵引下进站,当吊厢运行至接近开关4的位置时(图四、图五),接近开关发出信号给PLC,PLC控制定子线圈通电,定子线圈在直线电机驱动器的控制下捕捉到动子,并按程序驱动动子(即吊厢)按照运载索的运行速度同步推动动子向前移动,此时脱挂抱索器5完成与运载索的脱开过程(速度曲线见图六);当动子继续向前运行至接近开关6的位置时,PLC控制直线电机驱动器按照预设减速曲线驱动动子减速至设定速度,当动子运行至接近开关7位置时,PLC控制直线电机驱动器实现弯道低速推车,当动子运行至接近开关8位置时,PLC控制直线电机驱动器按照预设的加速曲线驱动动子加速至与运载索同步速度,当动子运行到接近开关9位置时,PLC控制直线电机驱动器驱动动子保持与运载索同步速度,此时脱挂抱索器完成挂接,在运载索的牵引下出站,到运行至接近开关10位置时,定子线圈断电,等待下一个循环,整个过程是可逆的,即整个系统可以正向运行,也可反向运行,同时也可在车库内用于低速推车,电气控制原理见(图七)。

由于去掉了站内轮胎系统,使整个脱挂索道站内系统大大简化,极大的提高了系统的可靠性,而且由于直线电机模组固有的特性,使得吊厢在站内运行更平稳,调试和控制更加灵活,控制精度可以达到毫米级,提高了索道系统的安全性;由于没有了摩擦组件的限制,在不增大站房的基础上,使得吊厢的进站速度可大幅提高,满足脱挂索道高速度、大运量的发展;由于没有站内轮胎系统,使得站内噪音下降,同时没有摩擦损耗,节能效果也非常明显。

图 四

图 五

图 六

图 七

四、应用前景

结合国内脱挂索道的兴起,将来一定会有越来越多的索道改为脱挂抱索器客运索道,由于国内厂家一直是模仿进口索道,技术装备和核心技术不能完全掌握在自己手里,并且国外索道已经将现有的站内传送模式做到了极致,改进的空间不大,因此迫切需要一种新的传送技术,从而实现弯道超车,我们认为利用直线电机模组方式是一种有效的方式,通过预先研究,建立仿真模型,掌握驱动原理和驱动技术,掌握核心技术,随着直线电机控制技术的不断发展,必将带来一次革命性的变化,试想一下,将来的脱挂索道站内机械设备只有驱动轮、行走轨和平衡轨,吊厢在站内按照预设运行曲线,无接触循环运动,其在运行噪音、维护保养、节能、运行安全、故障率等方面都会有极大的提高。